기본적으로 피셔(Fischer)에 의해 합성된 모든 탄수화물과 알킬 글리코사이드의 반응 과정은 직접 합성과 아세탈 교환 반응의 두 가지 공정 변형으로 요약될 수 있습니다. 두 경우 모두 반응은 회분식 또는 연속식으로 진행될 수 있습니다.

직접 합성에서 탄수화물은 지방 알코올과 직접 반응하여 필요한 장쇄 알킬 폴리글리코사이드를 형성합니다. 사용된 탄수화물은 종종 실제 반응 전에 건조됩니다(예: 포도당 일수화물=덱스트로스인 경우 결정수를 제거하기 위해). 이 건조 단계는 물이 존재할 때 발생하는 부반응을 최소화합니다.

직접 합성에서는 단량체 고체 포도당 유형이 미세 입자 고체로 사용됩니다. 반응이 불균일한 고체/액체 반응이기 때문에 고체를 알코올에 완전히 현탁시켜야 합니다.

고도로 분해된 포도당 시럽(DE>96; DE=덱스트로스 당량)은 변형된 직접 합성법으로 반응할 수 있다. 두 번째 용매 및/또는 유화제(예: 알킬 폴리글리코사이드)를 사용하면 알코올과 포도당 시럽 사이에 안정된 미세 입자 분산이 제공된다.

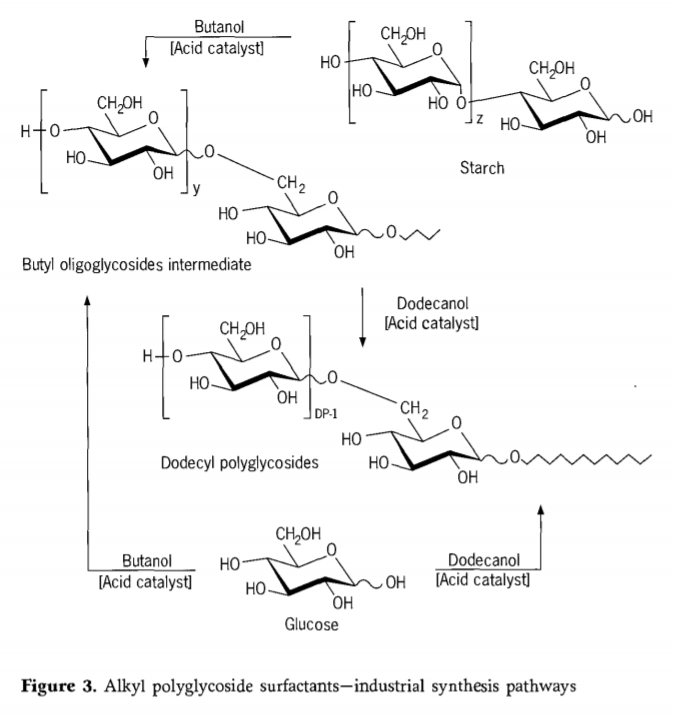

2단계 아세탈 교환 반응 공정은 직접 합성보다 더 많은 장비가 필요합니다. 첫 번째 단계에서는 탄수화물을 단쇄 알코올(예: n-부탄올 또는 프로필렌 글리콜)과 반응시키고, 선택적으로 디플로이멘제(deployment)합니다. 두 번째 단계에서는 단쇄 알킬 글리코사이드를 비교적 긴 사슬 알코올과 아세탈 교환 반응시켜 필요한 알킬 폴리글리코사이드를 형성합니다. 탄수화물과 알코올의 몰비가 동일하다면, 아세탈 교환 반응에서 얻은 올리고머 분포는 직접 합성에서 얻은 것과 기본적으로 동일합니다.

올리고당 및 폴리글리코오스(예: 전분, DE 값이 낮은 시럽)를 사용하는 경우, 트랜스아세탈화 공정이 적용됩니다. 이러한 출발 물질의 필수적인 해중합에는 140℃ 이상의 온도가 필요합니다. 사용되는 알코올 종류에 따라, 이로 인해 상응하게 더 높은 압력이 발생하여 장비에 대한 요구 사항이 더욱 엄격해지고 설비 비용이 증가할 수 있습니다. 일반적으로 동일한 용량에서 트랜스아세탈화 공정은 직접 합성보다 생산 비용이 높습니다. 두 단계의 반응 외에도 추가 저장 시설과 단쇄 알코올을 위한 선택적 작업 시설이 필요합니다. 전분에 존재하는 특수 불순물(예: 단백질) 때문에 알킬 글리코사이드는 추가 정제 또는 미세 정제 과정을 거쳐야 합니다. 단순화된 트랜스아세탈화 공정에서는 포도당 함량이 높은 시럽(DE > 96%)이나 고체 포도당 유형을 상압에서 단쇄 알코올과 반응시킬 수 있으며, 이를 기반으로 여러 공정이 개발되었습니다. (그림 3은 알킬 폴리글리코사이드의 두 가지 합성 경로를 보여줍니다.)

게시 시간: 2020년 9월 29일