기본적으로 Fischer가 알킬 글리코시드를 사용하여 합성한 모든 탄수화물의 반응 공정은 직접 합성과 아세트산 교환이라는 두 가지 공정 변형으로 축소될 수 있습니다.두 경우 모두 반응은 일괄적으로 또는 연속적으로 진행될 수 있습니다.

직접 합성에서 탄수화물은 지방 알코올과 직접 반응하여 필요한 장쇄 알킬 폴리글리코사이드를 형성합니다.사용된 탄수화물은 종종 실제 반응 전에 건조됩니다(예를 들어 포도당 일수화물=포도당의 경우 결정수를 제거하기 위해).이 건조 단계는 물이 있을 때 발생하는 부반응을 최소화합니다.

직접 합성에서는 모노머 고체 포도당 형태를 미세한 입자의 고체로 사용합니다. 반응은 불균일한 고체/액체 반응이므로 고체가 알코올에 완전히 부유되어야 합니다.

고도로 분해된 포도당 시럽(DE>96, DE=포도당 등가물)은 변형된 직접 합성에서 반응할 수 있습니다.두 번째 용매 및/또는 유화제(예: 알킬 폴리글리코시드)를 사용하면 알코올과 포도당 시럽 사이에 안정적인 미세 방울 분산이 제공됩니다.

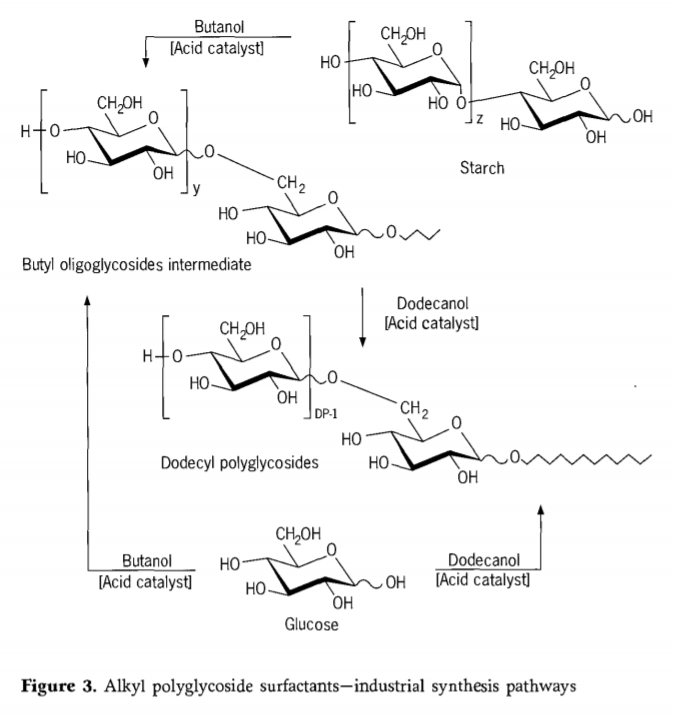

2단계 트랜스아세탈화 공정은 직접 합성보다 더 많은 장비가 필요합니다.첫 번째 단계에서 탄수화물은 단쇄 알코올(예: n-부탄올 또는 프로필렌 글리콜)과 반응하고 선택적으로 전개-멘즈와 반응합니다.두 번째 단계에서는 짧은 사슬의 알킬 글리코시드가 상대적으로 긴 사슬의 알코올로 아세틸화되어 필요한 알킬 폴리글리코시드를 형성합니다.탄수화물과 알코올의 몰비가 동일하다면, 트랜스아세탈화 과정에서 얻어지는 올리고머 분포는 기본적으로 직접 합성에서 얻어지는 것과 동일하다.

올리고 및 폴리글리코스(예: DE 값이 낮은 전분, 시럽)를 사용하는 경우 트랜스아세탈화 공정이 적용됩니다.이러한 출발 물질의 필요한 해중합에는 >140℃의 온도가 필요합니다.이는 사용된 알코올을 기반으로 하며 그에 따라 더 높은 압력을 생성하여 장비에 더 엄격한 요구 사항을 부과하고 더 높은 플랜트 비용을 초래할 수 있습니다.일반적으로 동일한 용량에서 트랜스아세탈화 공정 생산 비용은 직접 합성보다 높습니다.두 가지 반응 단계 외에도 추가 저장 시설과 단쇄 알코올에 대한 선택적 작업 시설을 제공해야 합니다.전분(단백질 등)의 특별한 불순물로 인해 알킬 배당체는 추가로 정제하거나 더 미세한 정제 과정을 거쳐야 합니다.단순화된 아세탈 교환 공정에서 포도당 함량이 높은(DE>96%) 시럽 또는 고형 포도당 유형은 상압 하에서 단쇄 알코올과 반응할 수 있으며, 이를 기반으로 지속적인 공정이 개발되었습니다.(그림 3은 알킬 폴리글리코사이드의 두 가지 합성 경로를 모두 보여줍니다)

게시 시간: 2020년 9월 29일